En la era moderna de los avances tecnológicos, la demanda de baterías -especialmente de iones de litio- se ha disparado. Estas fuentes de energía forman parte integral de una amplia gama de aplicaciones, como la electrónica de consumo, los vehículos eléctricos y los sistemas de almacenamiento de energías renovables.

Para garantizar el rendimiento óptimo, la seguridad y la longevidad de estas baterías, la gestión de la temperatura y la humedad durante su proceso de fabricación es de vital importancia. Aquí es donde entran en juego los transmisores de temperatura y humedad (transmisores TH), que ofrecen una solución esencial para una supervisión y un control precisos.

En este artículo analizaremos el papel crucial de los transmisores de temperatura y humedad en la fabricación de baterías y su importante repercusión en la calidad de las mismas.

1. La importancia de la temperatura y la humedad en la fabricación de baterías

La producción de baterías implica varios procesos delicados en los que las condiciones ambientales -sobre todo la temperatura y la humedad- pueden influir mucho en el producto final.

En la fabricación de baterías de iones de litio, por ejemplo, es necesario un control medioambiental preciso durante las fases de preparación, montaje y pruebas. Las fluctuaciones de temperatura y humedad pueden afectar negativamente a las materias primas, el proceso de montaje y la estructura general de la batería, provocando defectos como la reducción de su capacidad, su envejecimiento prematuro o incluso riesgos de seguridad como el sobrecalentamiento y los cortocircuitos.

Por este motivo, los transmisores de temperatura y humedad son herramientas indispensables para garantizar que estos factores ambientales se controlan de forma constante y se mantienen dentro del intervalo especificado durante todo el proceso de producción.

2. Aplicaciones clave de los transmisores de temperatura y humedad en la fabricación de baterías

a. Preparación de la materia prima

La preparación de los materiales de las baterías, incluidos los electrodos, electrolitos y separadores, es la primera etapa y una de las más críticas en la fabricación de baterías. Estos materiales suelen ser muy sensibles a la humedad y a los cambios de temperatura.

Por ejemplo, el litio metálico es propenso a la oxidación, lo que puede degradar la calidad del material si se expone a una humedad elevada. Del mismo modo, la solución electrolítica es sensible tanto a la temperatura como a la humedad, ya que pueden afectar a su conductividad y estabilidad.

Los transmisores de temperatura y humedad se utilizan para controlar el entorno en el que se almacenan y procesan estos materiales. Manteniendo unos niveles óptimos de humedad y temperatura, los fabricantes pueden garantizar que estas materias primas conservan las propiedades deseadas y están libres de impurezas que podrían afectar al rendimiento de la batería final.

b. Montaje de células

Una vez preparadas las materias primas, el siguiente paso es ensamblar las celdas de la batería. Esta fase implica procesos delicados como el apilamiento de los electrodos, el llenado del electrolito y el sellado, todo lo cual requiere unas condiciones ambientales precisas.

Un exceso de humedad durante el montaje puede provocar cortocircuitos o reducir el rendimiento de la batería. Del mismo modo, las altas temperaturas pueden provocar reacciones químicas que degraden los componentes internos de la batería.

Los transmisores de temperatura y humedad desempeñan un papel fundamental en la zona de montaje de las pilas, ya que proporcionan datos en tiempo real sobre las condiciones ambientales. Los sistemas automatizados conectados a estos transmisores pueden activar ajustes de la temperatura y la humedad para evitar cambios indeseados que podrían provocar fallos en las pilas.

c. Formación y pruebas

Una vez ensambladas las celdas, se someten a un proceso crítico conocido como formación, en el que la batería se carga y descarga inicialmente para activar la química interna.

Durante esta fase, es esencial mantener un entorno controlado para garantizar que la capacidad y la vida útil de la batería sean óptimas. Las fluctuaciones de temperatura o humedad pueden hacer que la batería se sobrecaliente, se degrade o no rinda como se espera.

Los transmisores de temperatura y humedad se utilizan durante las fases de formación y prueba para seguir y controlar los factores ambientales. Al mantener unas condiciones estables, se minimiza la probabilidad de que la batería falle durante las pruebas, y los fabricantes pueden garantizar que las baterías cumplen estrictas normas de calidad.

d. Almacenamiento y envejecimiento

Una vez fabricadas, las baterías deben almacenarse en condiciones ideales para mantener su calidad antes del envío. Las zonas de almacenamiento deben mantenerse a una temperatura y un nivel de humedad constantes para evitar que se degraden con el tiempo. Las baterías expuestas a condiciones fluctuantes durante el almacenamiento tienen más probabilidades de experimentar un rendimiento reducido, como una menor capacidad o tasas de autodescarga más rápidas.

Los transmisores de temperatura y humedad se utilizan para vigilar y controlar las condiciones de las salas de almacenamiento de pilas. Al garantizar que la temperatura y la humedad se mantienen estables, los fabricantes pueden preservar la integridad de las pilas y prolongar su vida útil, haciéndolas más seguras y fiables para los consumidores.

3. Ventajas del uso de transmisores de temperatura y humedad en la fabricación de baterías

Mejora de la calidad del producto

El control continuo de la temperatura y la humedad en todas las fases de producción permite a los fabricantes detectar y corregir cualquier desviación de las condiciones ambientales óptimas. Esto ayuda a garantizar que cada batería producida cumpla los estándares de calidad deseados y funcione de forma fiable. Un control preciso reduce las posibilidades de que se produzcan defectos y aumenta el rendimiento de las baterías de alta calidad.

Seguridad reforzada

Las baterías, especialmente las de iones de litio, son sensibles a factores ambientales que pueden provocar situaciones peligrosas, como fugas térmicas o cortocircuitos. El uso de transmisores de temperatura y humedad para controlar los entornos de producción y almacenamiento permite a los fabricantes minimizar estos riesgos y garantizar la seguridad del producto final.

Eficiencia de costes

Con un control medioambiental adecuado, los fabricantes pueden reducir la probabilidad de residuos debidos a productos defectuosos. Mantener unas condiciones óptimas durante todo el proceso de fabricación garantiza un uso eficiente de los materiales y recursos. Además, los datos en tiempo real permiten a los fabricantes realizar los ajustes necesarios, lo que se traduce en menos retrasos en la producción y un ahorro general de costes.

Cumplimiento de la normativa

La fabricación de baterías está sujeta a normativas estrictas, sobre todo en sectores como la automoción y la electrónica. Muchos países tienen normas medioambientales específicas que deben cumplirse para garantizar la seguridad y el rendimiento de las baterías. El uso de transmisores de temperatura y humedad garantiza que los fabricantes cumplan estas normativas, evitando costosas multas y garantizando la seguridad del producto para los usuarios finales.

4. Elección del transmisor de temperatura y humedad adecuado para la fabricación de baterías

No todos los transmisores de temperatura y humedad son iguales. Al seleccionar un transmisor para la fabricación de baterías, es importante tener en cuenta factores como:

Precisión: El transmisor debe proporcionar lecturas muy precisas para garantizar que las condiciones ambientales se encuentran dentro del rango requerido.

Durabilidad: El transmisor debe ser capaz de soportar las duras condiciones que suelen darse en los entornos de fabricación.

Supervisión en tiempo real: La capacidad de controlar y ajustar las condiciones ambientales en tiempo real es esencial para prevenir defectos y garantizar la eficiencia.

Integración con sistemas de automatización: El transmisor debe poder integrarse perfectamente con el sistema de fabricación para automatizar los ajustes y proporcionar datos continuos.

5. Conclusión

En la fabricación de baterías, la precisión es fundamental, especialmente cuando se trata del control medioambiental. Los transmisores de temperatura y humedad son herramientas esenciales que ayudan a garantizar la calidad, el rendimiento y la seguridad de las baterías producidas. Desde la preparación de la materia prima hasta el almacenamiento, estos transmisores proporcionan supervisión y control en tiempo real, evitando costosos defectos y mejorando la eficiencia de la producción. Al invertir en sistemas fiables de control de la temperatura y la humedad, los fabricantes pueden suministrar baterías de alta calidad, seguras y duraderas que satisfacen las necesidades de las industrias modernas.

¿Busca soluciones fiables de supervisión medioambiental?

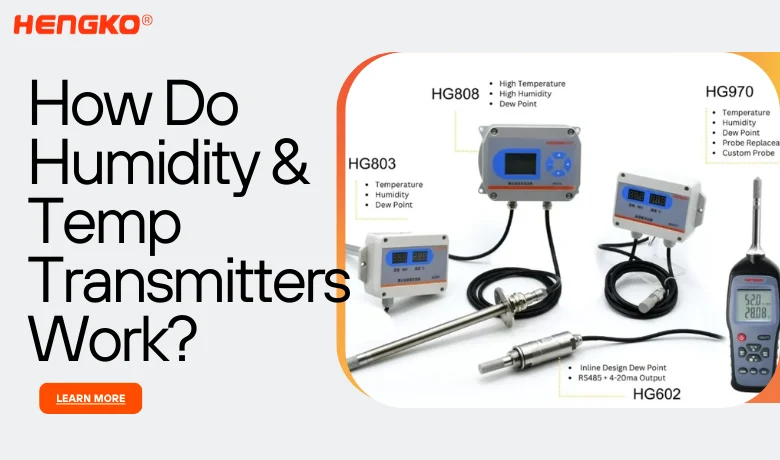

En HENGKO, somos especialistas en transmisores de temperatura y humedad de alta precisión adaptados a entornos de fabricación sensibles como la producción de baterías. Nuestros transmisores ofrecen:

✅ Alta precisión y respuesta rápida para un control en tiempo real

✅ Diseño robusto apto para condiciones industriales duras

✅ Opciones de sonda e interfaz personalizables para adaptarse a su línea de producción.

✅ Rendimiento estable para una supervisión ininterrumpida

Whether you’re managing a dry room, cleanroom, or storage area, our solutions help ensure consistent product quality and compliance with industry standards.

Póngase en contacto con nosotros hoy mismo en sales@hengkometer.com para saber cómo nuestros transmisores pueden mejorar su proceso de fabricación de baterías.