Dlaczego mierniki punktu rosy osuszaczy mają kluczowe znaczenie dla systemów sprężonego powietrza?

Może Zawsze walczysz z ukrytą wilgocią w sprężonym powietrzu, która może powodować korozję, zamarzanie i wady produktu. Zainstalowanie mierników punktu rosy pozwala wykrywać i eliminować problemy związane z wilgocią przed awarii sprzętu.

Można monitorować punkt rosy, aby zapobiegać kondensacji i chronić zasoby. Punkt rosy HENGKO HG970 Seria zapewnia ciągłe odczyty punktu rosy z 4-20 mA oraz Modbus RTU wyjścia, wbudowane rejestrowanie i diagnostykę - dzięki czemu można zamknąć pętlę sterowania i oszczędności energii.

W tym przewodniku wyjaśniono przyczyny wilgoci, jak wybrać czujniki, gdzie je umieścić i jak zintegrować HENGKO HG970, aby móc szybko działać i zmniejszyć ryzyko.

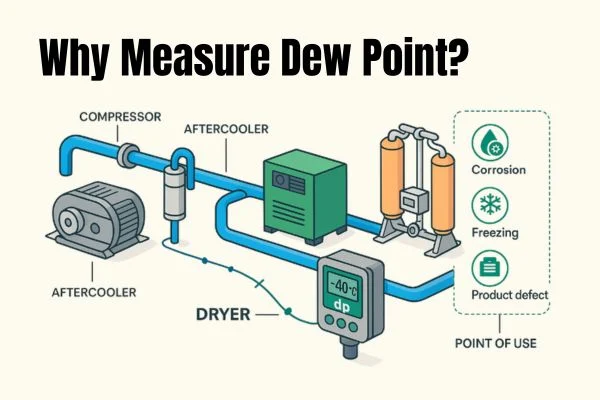

Dlaczego warto mierzyć punkt rosy?

P1: Co dokładnie mierzysz?

A: Punkt rosy to temperatura, w której para wodna zawarta w sprężonym powietrzu skrapla się w ciecz. Znajomość punktu rosy pozwala określić kiedy i gdzie Kondensacja wystąpi, gdy powietrze ochłodzi się wzdłuż linii.

P2: Co się stanie, jeśli zignorujesz punkt rosy?

A: Wilgoć powoduje korozję, zanieczyszczenie, zamarzanie i zanieczyszczenie produktu. Typowe skutki:

| Ryzyko | Co widać w zakładzie | Koszt/wpływ | Wczesne ostrzeganie za pomocą punktu rosy |

|---|---|---|---|

| Korozja rur i zaworów | Płatki rdzy, zatarte zawory | Wycieki, utrata ciśnienia, nieplanowane wyłączenia | Rosnąca wartość bazowa dp |

| Zużycie i zacinanie się układu pneumatycznego | Wżery w cylindrze, zatarcie siłownika | Niespójne pozycjonowanie, spadek jakości | skoki dp podczas szczytów obciążenia |

| Zamrażanie w zimnych strefach | Oblodzenie na trasach zewnętrznych/podziemnych | Blokady linii, zdarzenia związane z bezpieczeństwem | dp zbliżająca się do temperatury otoczenia T |

| Zanieczyszczenie produktu | Woda w powłokach, elektronice, liniach spożywczych/farmaceutycznych | Złom, wycofania, wyniki audytów | odchylenia dp powyżej specyfikacji |

P3: Gdzie należy umieścić czujniki, aby wcześnie wykrywać problemy?

A: Pomiar po suszarkach, przed długimi/zimnymi biegami, i na krytyczne punkty użytkowania:

| Lokalizacja | Dlaczego tutaj? | Czego się dowiesz |

|---|---|---|

| Wylot suszarki | Weryfikacja wydajności suszarki | Czy suszarka spełnia wymagania specyfikacji? |

| Za głównym odbiornikiem | Sprawdź funkcję ponownego odparowania/spustu | Czy przechowywanie przywraca wilgoć? |

| Początek nagłówka zewnętrznego/podziemnego | Przewidywanie kondensacji w zimnej strefie | Czy potrzebujesz niższego dp lub śladu cieplnego? |

| Krytyczne narzędzia/płozy procesowe (POU) | Ochrona użytkowników wrażliwych na jakość | Czy lokalne leczenie jest skuteczne? |

P4: Jak wykorzystujesz trendy (nie tylko migawki)?

A: Ciągłe rejestrowanie pozwala wykryć powolny spadek suszarki, Skok przełącznika wieżowego, i efekty sezonowe. Proste podejście:

| Wzór trendu | Prawdopodobna przyczyna | Działanie |

|---|---|---|

| Stopniowy wzrost linii bazowej | Zanieczyszczony filtr wstępny, nasycony środek osuszający | Sprawdzić odpływy/filtry; zaplanować regenerację |

| Okresowe ostre skoki | Przełączanie dwuwieżowe | Zweryfikować czas odpowietrzania/zaworu; dodać opóźnienie alarmu |

| Wzrost dp w nocy/weekend | Nieefektywność regeneracji przy niskim przepływie | Dostosuj DDS lub strategię bezczynności |

P5: Jak należy ustawiać alarmy, aby nie powodować uciążliwych podróży?

A: Użyj progów z histereza oraz opóźnienie:

| Typ suszarki | Typowy cel specyfikacji | Próg alarmu (sugerowany) | Histereza | Opóźnienie |

|---|---|---|---|---|

| Chłodzony | +2...+5 °C dp | ≥ +7 °C dp | 1 °C | 60-180 s |

| Środek osuszający (-40) | ≤ -40 °C dp | ≥ -35 °C dp | 2 °C | 60-180 s |

| Środek osuszający (-70) | ≤ -70 °C dp | ≥ -65 °C dp | 2 °C | 60-180 s |

P6: Co robisz, gdy pojawiają się alarmy?

A: Postępuj zgodnie z krótką, powtarzalną listą kontrolną:

| Krok | Co należy sprawdzić | Pass/Fail Gate |

|---|---|---|

| Odpływy | Automatyczne spusty cykliczne? Czy ręczne spusty są czyste? | Jeśli zablokowany → wyczyść/wymień |

| Filtracja wstępna | Koalescer ΔP/warunek | Jeśli olej jest przenoszony → wymienić elementy, naprawić sprężarkę |

| Suszarka | Czas regeneracji/grzałka/purge | W przypadku nieprawidłowości → serwis wg OEM |

| Środowisko | Nagły spadek temperatury otoczenia / zimne punkty na linii | W razie potrzeby dodać izolację/ścieżkę cieplną |

P7: W jaki sposób weryfikujesz dokładność?

A: Uruchomienie nowych liczników w równoległy ze znaną wartością referencyjną przez 2-4 tygodnie; okresowo Ręczne kontrole na miejscu na tym samym kranie, aby zweryfikować odczyty i zlokalizować martwe punkty.

P8: Jak utrzymujesz ludzi w zgodzie ze sobą?

A: Dokumentuj, kto obserwuje, kto działa i w jaki sposób:

| Rola | Odpowiedzialność | Oprzyrządowanie/dostęp |

|---|---|---|

| Operacje | Codzienny przegląd trendów, potwierdzanie alarmów | HMI/SCADA, pulpit alarmowy |

| Konserwacja | Wykonuje listę kontrolną i naprawy | Zlecenia pracy, zapasowe sondy/elementy |

| Jakość/EHS | Audyty dzienników, weryfikacja zgodności (ISO 8573) | Raporty, certyfikaty kalibracji |

Jak działają mierniki punktu rosy?

P1: Jakie zasady działania czujników należy wziąć pod uwagę?

A: Wybierz według wymaganej dokładności, reakcji i tolerancji na zanieczyszczenia.

| Typ czujnika | Zasada (co wyczuwa) | Najlepszy przypadek użycia | Typowa dokładność |

|---|---|---|---|

| Schłodzone lustro | Lustro schłodzone do momentu pojawienia się kondensacji | Laboratoria referencyjne, standardy kalibracji | ±0,1 °C dp |

| Pojemnościowy | Zmiana dielektryczna wraz z pochłanianą wilgocią | Szybkie monitorowanie instalacji na linii produkcyjnej | ±1-2 °C dp |

| Tlenek glinu | Zmiana przewodności w miarę adsorpcji wilgoci | Monitorowanie budżetu, niekrytyczne usługi użyteczności publicznej | ±2–3 °C dp |

Q2: How do you protect sensors from fouling?

A: Oil aerosols, particulates, and corrosives shorten life. Use coalescing prefilters, particulate screensoraz sample conditioning (heated lines or bypass chambers) in wet/dirty streams.

Q3: What outputs and protocols matter for control and diagnostics?

A:

- 4-20 mA: rock-solid for PLC control and alarms.

- Modbus RTU: multi-parameter telemetry (dew point, temperature, probe status, sensor health).

Q4: How do you plan calibration and validation?

A: Schedule per sensor type and cleanliness; log offsets from parallel checks and keep certs with your quality records.

| Activity | Interval (Typical) | Notes |

|---|---|---|

| Inline spot-check | Quarterly | Handheld at same tap |

| Full calibration | 6–12 months | Traceable standard, more frequent in oily lines |

| After upset/repair | Event-based | Re-verify after dryer service or major excursion |

Q5: Where does HENGKO HG970 fit?

A: HG970 combines a robust sensing module with 4-20 mA oraz Modbus RTU, onboard loggingoraz health metrics. Modular probe heads simplify swap-outs to minimize downtime.

Kluczowe cechy i sposób ich określania

Q1: What ranges/accuracy do you actually need?

| Typ suszarki | Recommended Measurement Range | Minimum Accuracy to Specify |

|---|---|---|

| Chłodzony | +10 … -5 °C dp | ±1-2 °C dp |

| Desiccant (-40 class) | 0 … -60 °C dp | ±2 °C dp |

| Desiccant (-70 class) | -20 … -80 °C dp | ±2 °C dp or better |

Q2: Which features reduce lifecycle cost (not just CapEx)?

| Cecha | Why It Matters | What to Ask the Vendor For |

|---|---|---|

| Dual output (4–20 mA + Modbus) | Control oraz rich diagnostics | Register map, scaling, status bits |

| Onboard logging | Root-cause analysis, audit trail | Download format, capacity, interval options |

| Replaceable sensor heads | Fast maintenance, less downtime | Hot-swap design, spare availability |

| IP-rated enclosure | Survives dust/oil/washdown | IP65/67 ratings, cable glands |

| Alarm logic on-probe | Local failsafe if PLC/HMI down | Setpoints, hysteresis, delay |

Q3: How do you turn requirements into a procurement checklist?

| Item | Your Minimum | Stretch/Ideal | Notes |

|---|---|---|---|

| Measurement range | ___ | ___ | Match dryer class |

| Accuracy & traceability | ___ | ___ | ISO-traceable certs required? |

| Outputs | 4-20 mA | + Modbus RTU | HMI trending + PLC alarms |

| Logging | 30–90 days | 180+ days | CSV/JSON export |

| Obudowa | IP65 | IP67 | Ambient/condensing conditions |

| Serviceability | Replaceable head | Hot-swap | Spare kits stocked |

| Calibration plan | 12 mo | 6–12 mo | Depends on air cleanliness |

HG970 fit: Modular heads, diagnostics, modern I/O, and logging—designed to hit the “Stretch/Ideal” column for many plants.

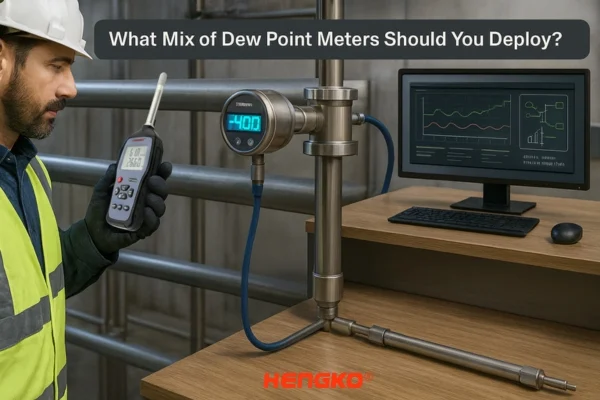

Jaką kombinację liczników należy wdrożyć?

Q1: Handheld vs. inline vs. networked—how do you choose?

| Option | Strengths | Limits | Best Use |

|---|---|---|---|

| Handheld meter | Low CapEx, flexible, great for audits | Labor-intensive, snapshot only | Commissioning, troubleshooting, spot-checks |

| Inline transducer | Continuous data, closes control loop | Per-point cost | Critical lines, dryer outlet, cold zones |

| Networked system | Plant-wide view, trends, centralized alarms | Integration effort | Multi-point analysis, quality & energy mgmt |

Q2: How do you protect and install probes for reliability?

| Condition | Protection/Method | Mounting Tip |

|---|---|---|

| Oily/dirty air | Coalescing prefilter + particulate screen | Install upstream and add ΔP gauge |

| Wet/condensing sample | Heated line or bypass chamber | Keep flow constant; avoid low points |

| Critical uptime | Dual redundant probes with 3-valve manifold | Enables swap without process shutdown |

Q3: What’s a simple commissioning plan that works?

| Week | Task | Output |

|---|---|---|

| 0 | Parallel run with reference | Offset baseline |

| 1 | Verify alarm thresholds/hysteresis/delay | Stable alarm behavior |

| 2 | Review trends; adjust placement if spikes persist | Optimized tap location |

| 4 | Lock response checklist; train operators | SOP + trained crew |

Q4: How do you think about total cost (TCO), not just price?

| Cost Component | Handheld-only | Inline (per point) | Networked (per site) |

|---|---|---|---|

| Instrument & accessories | $ | $$ | $$$ |

| Calibration & spares | $ | $$ | $$ |

| Labor (audits/response) | $$ | $ | $ |

| Downtime avoided (benefit) | – | $$ | $$$ |

| Energy saved via right-drying | – | $–$$ | $$–$$$ |

Rule of thumb: if moisture excursions cost more than one probe per year, inline monitoring pays for itself.

Q5: How do you integrate HG970 with PLC/SCADA fast?

| Signal/Map | Example (HG970) | Use in Control |

|---|---|---|

| 4–20 mA (dew point) | 4 mA = -80 °C, 20 mA = +20 °C | Analog alarm, dryer PID/feed-forward |

| Modbus holding reg. | 40001 = dew point (0.1 °C) | Precise trending, reports |

| Modbus status bits | Probe OK, sensor health | Maintenance alerts, bad-data suppression |

| On-probe alarms | SP1 = -35 °C, 90 s delay | Local interlock if PLC offline |

Wnioski

You prevent condensation, protect equipment, and save energy when you select, place, and integrate dew point meters correctly. The HENGKO HG970 series offers the accuracy, connectivity, logging, and diagnostics you need for reliable plant monitoring—without over-drying or surprise moisture events.