1. Introduzione

L'industria dei semiconduttori opera in condizioni ambientali tra le più severe di qualsiasi altro settore produttivo. Poiché i dispositivi si riducono su scala nanometrica e i processi di produzione diventano sempre più complessi, il mantenimento di un controllo preciso dei parametri ambientali, in particolare della temperatura e dell'umidità, è diventato fondamentale per garantire una qualità e una resa costanti.

Anche lievi fluttuazioni di temperatura o umidità possono influire sulla stabilità del processo, determinando variazioni nell'allineamento fotolitografico, nella precisione dell'incisione e nella deposizione del materiale. Queste, a loro volta, influiscono sull'affidabilità del prodotto, sulla produttività e sulle prestazioni a lungo termine del dispositivo.

Date queste sfide, il monitoraggio in tempo reale di temperatura e umidità non è solo una best practice, ma un requisito fondamentale. Un robusto monitoraggio ambientale aiuta a mantenere l'integrità del processo, a ridurre i tempi di inattività e a garantire la conformità agli standard industriali e alle classificazioni delle camere bianche.

2. Perché la temperatura e l'umidità sono importanti nella produzione di semiconduttori

-

Umidità e scariche elettrostatiche :

La bassa umidità aumenta il rischio di accumulo di elettricità statica, con conseguenti eventi ESD che possono distruggere istantaneamente i delicati componenti IC. -

Processi sensibili alla temperatura:

I processi avanzati di litografia, deposizione di film sottili, incisione e polimerizzazione richiedono un controllo della temperatura estremamente stretto. Anche una deviazione di ±0,2°C può portare a spostamenti delle dimensioni critiche o a errori di allineamento. -

Contaminazione da particelle e umidità:

L'umidità favorisce la condensazione, che può introdurre microgocce o facilitare le reazioni chimiche sulle superfici dei wafer. Allo stesso modo, uno scarso controllo della temperatura può causare disallineamenti dell'espansione termica, con conseguenze sull'adesione degli strati o sulla geometria del dispositivo.

3. Aree applicative chiave che richiedono il monitoraggio ambientale

Nella produzione di semiconduttori, il monitoraggio ambientale non è isolato a una sola parte del processo, ma riguarda l'intera catena di produzione. Analizziamo le aree chiave in cui il monitoraggio della temperatura e dell'umidità è assolutamente fondamentale:

Camere bianche

Le camere bianche sono la spina dorsale della produzione di semiconduttori. Per mantenere gli ambienti di classe ISO 5-7, è essenziale un controllo rigoroso della temperatura e dell'umidità per ridurre al minimo la generazione di particelle, impedire la condensazione e ridurre l'elettricità statica. Una leggera fluttuazione dell'umidità può aumentare i rischi di ESD o favorire la contaminazione.

Gamma tipica:

Temperatura: 21-23°C (±0,1°C)

Umidità: 40-60%RH (±1%RH, a volte più stretto)

Fabbricazione di wafer

Processi come la fotolitografia, l'ossidazione, l'incisione e la deposizione di vapore chimico (CVD) sono estremamente sensibili alla deriva ambientale. Le fluttuazioni di temperatura possono spostare le dimensioni critiche, alterare le velocità di incisione o influire sulle prestazioni del fotoresist. Condizioni stabili garantiscono il rispetto di finestre di processo ristrette.

Impatto:

Deriva termica = spostamento CD (dimensione critica)

Instabilità dell'umidità = incoerenza chimica nei gas di processo

Imballaggio e test

L'umidità è una minaccia silenziosa durante il confezionamento dei circuiti integrati. Se non viene controllata, può causare delaminazione, corrosione e persino crepe "popcorn" durante la saldatura a riflusso. Allo stesso modo, anche le apparecchiature di test sensibili e i sistemi di ispezione ottica richiedono condizioni strettamente regolate per mantenere la precisione.

Applicazioni interessate:

Imballaggio BGA, QFN

Test di burn-in dei circuiti integrati

Ispezione ottica automatizzata (AOI)

Stoccaggio e trasporto

I prodotti a semiconduttore sono vulnerabili anche dopo la produzione. L'esposizione all'umidità o all'ossidazione durante lo stoccaggio o la logistica può portare a guasti latenti, perdita di rendimento o riduzione della durata di conservazione. I magazzini controllati e i materiali di imballaggio (ad esempio, confezioni a secco, armadi ad azoto) devono lavorare in tandem con sistemi di monitoraggio ambientale accurati.

Obiettivi:

Prevenire l'assorbimento di umidità nei materiali igroscopici

Assicurare che la temperatura rimanga all'interno di intervalli sicuri durante il trasporto

4. Requisiti tecnici per i sistemi di monitoraggio negli ambienti dei semiconduttori

Per soddisfare le esigenze estreme della produzione di semiconduttori, i sistemi di monitoraggio della temperatura e dell'umidità devono offrire precisione, affidabilità e capacità di integrazione eccezionali. Di seguito sono riportati i principali requisiti tecnici da considerare quando si scelgono o si progettano soluzioni di monitoraggio:

Alta precisione

I processi dei semiconduttori operano spesso all'interno di tolleranze ambientali ristrette, dove anche una deviazione di ±0,5°C potrebbe causare una deriva del processo. Le apparecchiature di monitoraggio devono fornire:

-Accuratezza della temperatura: ±0,1°C o migliore

-Precisione dell'umidità: ±1%RH o migliore

Questo livello di precisione è fondamentale per garantire la ripetibilità del processo, l'ottimizzazione della resa e la conformità agli standard ISO per le camere bianche.

Stabilità a lungo termine e risposta rapida

La stabilità nel tempo riduce al minimo la necessità di ricalibrare frequentemente, un fattore cruciale nelle fabbriche ad alto volume dove i tempi di inattività sono costosi.

-I sensori resistenti alle derive garantiscono la costanza delle misure per mesi o anni.

-I tempi di risposta rapidi (in genere entro pochi secondi) consentono di rilevare immediatamente i cambiamenti ambientali, aiutando a prevenire le escursioni di processo.

Resistenza alle interferenze e alle condizioni difficili

I dispositivi di monitoraggio devono funzionare in modo affidabile in ambienti con potenziale esposizione a:

-EMI (interferenze elettromagnetiche) da apparecchiature pesanti

-Prodotti chimici o vapori corrosivi (ad es. acidi, solventi)

-Flusso d'aria elevato o stress da particolato nelle zone della camera bianca

Sono essenziali involucri robusti, elettronica schermata e sonde resistenti alla corrosione (ad esempio, acciaio inossidabile o materiali rivestiti).

Comunicazione e integrazione di sistema

Le fabbriche moderne si affidano a sistemi di dati integrati per controllare e tracciare ogni fase del processo. Pertanto, i sensori e i trasmettitori devono supportare:

-Protocolli multipli: Modbus RTU/TCP, RS485, Ethernet, 4-20 mA

-Facile integrazione con sistemi di gestione degli edifici (BMS), SCADA o sistemi di esecuzione della produzione (MES).

-Supporto opzionale per la configurazione e la diagnostica da remoto per migliorare la manutenibilità

Funzioni di registrazione dati e allarme

Gli avvisi in tempo reale e i registri storici aiutano a rilevare tempestivamente le anomalie e forniscono la tracciabilità per il controllo della qualità. Le caratteristiche essenziali includono:

-Memoria interna o memoria esterna per la registrazione dei dati

-Allarmi di soglia per condizioni fuori specifica (ad esempio, tramite relè o uscita digitale)

-Supporto della piattaforma cloud/dati (opzionale) per il monitoraggio centralizzato tra le strutture

5. Soluzioni di monitoraggio e caratteristiche del prodotto consigliate

Quando si tratta di monitoraggio ambientale di alta precisione nella produzione di semiconduttori, non tutti i trasmettitori sono uguali. Gli ambienti di camera bianca e le camere di processo richiedono sensori non solo accurati, ma anche durevoli, stabili e facili da integrare.

Soluzione consigliata:

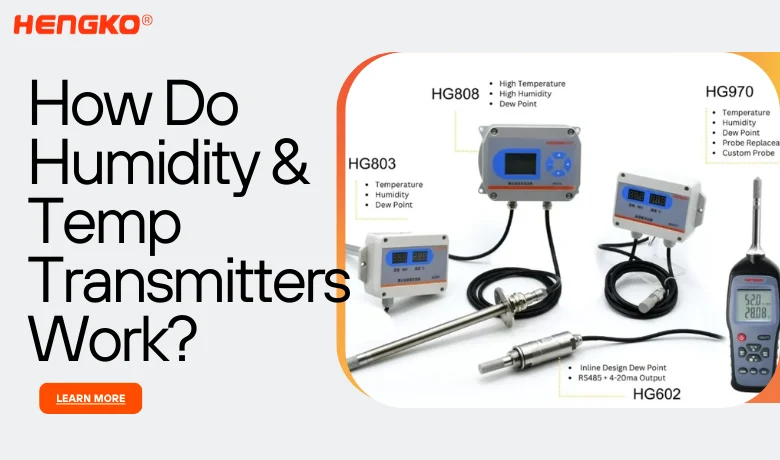

HENGKO HG808-C Trasmettitore industriale stabile di temperatura e umidità

La serie HG808-C di HENGKO è stata realizzata appositamente per le applicazioni industriali che richiedono un'elevata precisione e affidabilità a lungo termine, rappresentando la scelta ideale per le camere bianche, le fabbriche di wafer e le aree di imballaggio/test nella produzione di semiconduttori.

Caratteristiche principali in sintesi:

Ampio intervallo di temperatura:

Misura da -50°C a 150°C (da -40°F a 302°F), adatto per ambienti ad alta temperatura come forni, condotti di camere bianche o zone di apparecchiature di processo.

Sonda ad alte prestazioni:

Dotata di una sonda durevole, impermeabile e resistente alle polveri sottili, progettata per resistere alle condizioni industriali più difficili senza compromettere la precisione.

Misurazione del punto di rugiada:

Oltre alla temperatura e all'umidità, l'HG808 calcola e trasmette i valori del punto di rugiada, un fattore critico per prevenire i guasti dovuti alla condensa durante il confezionamento e lo stoccaggio dei chip.

Opzioni di uscita flessibili:

Progettato per una perfetta integrazione con i sistemi di fabbrica:

RS485 Modbus (segnale digitale)

4-20 mA (analogico)

Opzionale: uscite 0-5 V / 0-10 V

Display integrato:

Lo schermo incorporato consente di leggere in loco e in tempo reale la temperatura, l'umidità e il punto di rugiada, ideale per i punti di ispezione manuale nelle camere bianche.

Compatibilità del sistema:

Si collega facilmente a un'ampia gamma di piattaforme di controllo industriale:

Misuratori con display digitale

PLC (controllori logici programmabili)

Sistemi di controllo industriale / SCADA

Convertitori di frequenza e altro ancora

Opzioni di installazione:

La serie HG808-C offre metodi di installazione flessibili per adattarsi a vari scenari di monitoraggio:

Montaggio a parete per il monitoraggio ambientale della camera bianca

Montato su canale per le unità di trattamento dell'aria (UTA)

Design modulare integrato per l'integrazione in sistemi OEM o camere di prova

6.Conclusione

Mantenere la stabilità ambientale non è più un optional, ma una necessità competitiva nella produzione di semiconduttori. Con l'HG808-C, gli ingegneri ottengono l'accuratezza, la durata e l'integrazione necessarie per soddisfare i severi requisiti di processo. Per ulteriori informazioni o per una guida all'integrazione, contattate i nostri specialisti delle applicazioni.

oggi.